Zastosowanie prętów miedzianych w nowoczesnym przemyśle: przewodność i wytrzymałość na pierwszym miejscu

Pręty miedziane to niezwykle wszechstronny materiał, który odgrywa kluczową rolę w różnych sektorach przemysłu. Dzięki swoim wyjątkowym właściwościom, takim jak doskonała przewodność elektryczna, odporność na korozję oraz wysoka wytrzymałość mechaniczna, miedź stała się niezastąpiona w produkcji komponentów elektrycznych, budowlanych, a nawet motoryzacyjnych. W miarę jak technologie się rozwijają, rośnie również zapotrzebowanie na materiały, które zapewniają wysoką efektywność energetyczną oraz długotrwałość. Właściwości prętów miedzianych sprawiają, że są one nie tylko skuteczne, ale także ekonomiczne w użytkowaniu, co czyni je preferowanym wyborem w wielu nowoczesnych aplikacjach.

Pręty miedziane w przemyśle

Pręty miedziane odgrywają niezwykle istotną rolę w wielu gałęziach przemysłu, a ich unikalne cechy sprawiają, że znajdują zastosowanie w różnorodnych dziedzinach.

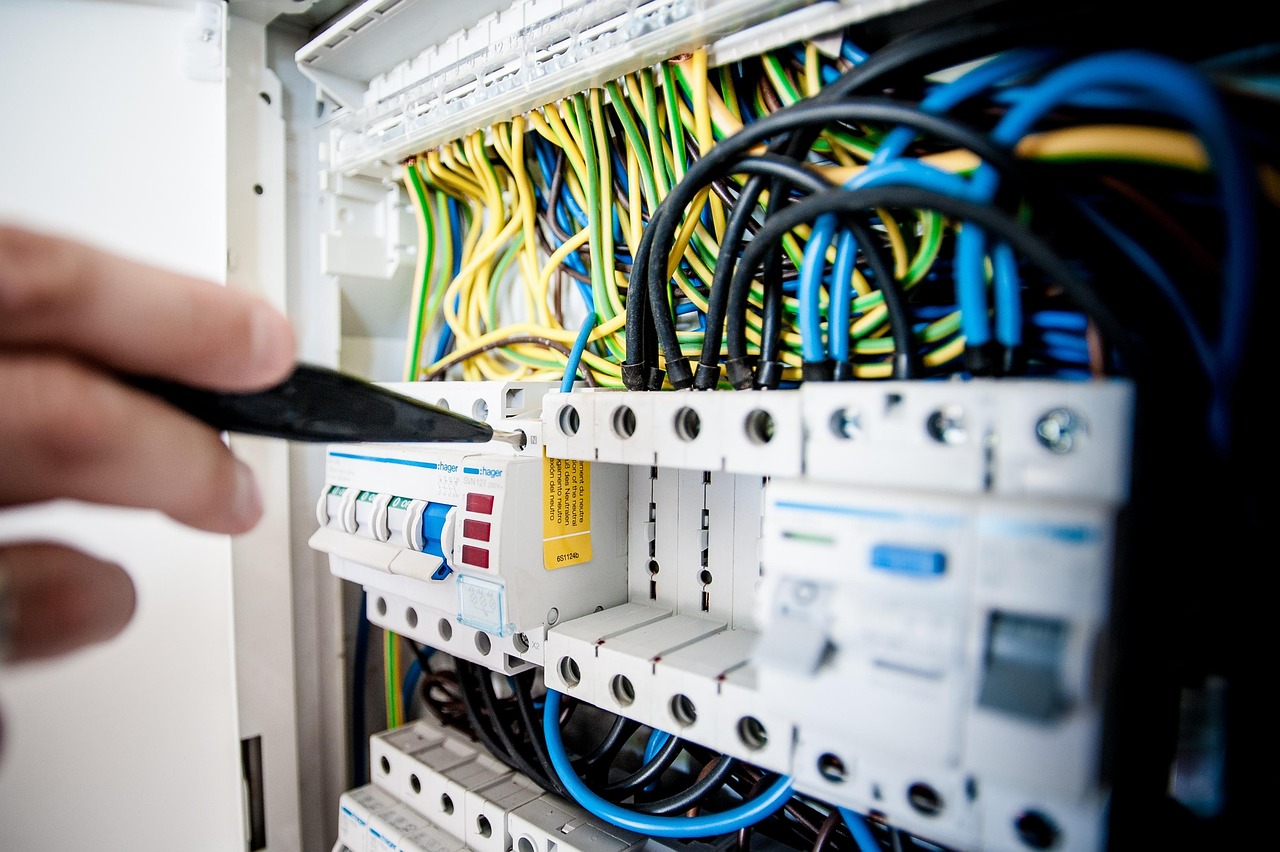

W sektorze elektrycznym są one podstawowym materiałem używanym do produkcji przewodów oraz elementów takich jak styki i złączki. Dzięki doskonałej przewodności elektrycznej idealnie sprawdzają się w instalacjach, które wymagają efektywnego przesyłania energii.

W budownictwie pręty miedziane są wykorzystywane do tworzenia systemów grzewczych i wodociągowych. Kluczowym atutem miedzi jest jej odporność na korozję, co czyni ją niezawodnym wyborem w tych zastosowaniach. Ponadto, miedź charakteryzuje się wysoką stabilnością termiczną; nie rozszerza się tak bardzo pod wpływem ciepła jak inne materiały, co zwiększa jej trwałość w trudnych warunkach eksploatacyjnych.

W branży motoryzacyjnej pręty te znajdują swoje miejsce w produkcji różnych elementów elektronicznych oraz układów sterujących. Wysoka przewodność cieplna miedzi czyni ją również idealnym materiałem do systemów chłodzenia silników oraz komponentów elektronicznych.

Nie można zapomnieć o przemyśle telekomunikacyjnym, gdzie pręty miedziane są kluczowe przy produkcji kabli i anten. Ich właściwości elektromagnetyczne sprawiają, że doskonale nadają się do ekranowania, co znacząco podnosi efektywność sprzętu komunikacyjnego.

Z powyższych powodów wszechstronność oraz niezawodność prętów miedzianych czynią je fundamentem nowoczesnych technologii i konstrukcji przemysłowych.

Jakie są właściwości prętów miedzianych?

Pręty miedziane wyróżniają się kilkoma istotnymi cechami, które sprawiają, że zyskują uznanie w różnych dziedzinach. Przede wszystkim ich znakomita przewodność elektryczna czyni je doskonałym wyborem w zastosowaniach związanych z energią. Miedź to jeden z najefektywniejszych przewodników prądu, co umożliwia sprawne przesyłanie energii elektrycznej.

Innym ważnym atutem jest ich solidność mechaniczna. Pręty miedziane są wystarczająco mocne, aby poradzić sobie w różnych warunkach pracy, dzięki czemu znajdują szerokie zastosowanie w przemyśle oraz budownictwie. Dodatkowo ich odporność na korozję gwarantuje długotrwałe użytkowanie bez konieczności częstego serwisowania.

Miedź jako materiał cechuje się także korzystnymi właściwościami chemicznymi oraz niską rozszerzalnością cieplną w porównaniu do innych metali, takich jak aluminium. Dzięki tym zaletom pręty miedziane utrzymują stabilność nawet w ekstremalnych temperaturach. Warto również zaznaczyć, że świetnie nadają się do produkcji elektronarzędzi i uzwojeń silników.

Co charakteryzuje przewodność elektryczną prętów miedzianych?

Przewodność elektryczna prętów miedzianych jest jedną z najwyższych wśród wszystkich metali, co czyni je znakomitym materiałem do zastosowań elektrycznych. Miedź osiąga przewodność na poziomie około 58 siemensów na metr, co sprawia, że przewyższa wiele innych metali pod względem efektywności. Dlatego właśnie pręty miedziane są tak często wykorzystywane w produkcji przewodów elektrycznych oraz różnych komponentów, takich jak styki i złączki.

Wysoka przewodność tych prętów odgrywa kluczową rolę w instalacjach elektrycznych, ponieważ znacząco redukuje straty energii podczas przesyłania prądu. Dodatkowo ich doskonałe właściwości mechaniczne oraz odporność na korozję zwiększają niezawodność systemów elektrycznych. Pręty miedziane nie tylko efektywnie prowadzą prąd, ale również charakteryzują się dużą odpornością na pełzanie, co sprawia, że wymagają znacznie mniej konserwacji.

Wszystkie te cechy sprawiają, że pręty miedziane są idealnym wyborem dla różnorodnych aplikacji związanych z energią i elektroniką, w tym:

- efektywne przesyłanie prądu,

- redukcja strat energii,

- odporność na korozję,

- doskonałe właściwości mechaniczne,

- niska potrzeba konserwacji.

Jaką wytrzymałość mechaniczną mają pręty miedziane?

Wytrzymałość mechaniczna prętów miedzianych sprawia, że znajdują one zastosowanie w wielu branżach przemysłowych. Charakteryzują się one doskonałą odpornością na zginanie oraz rozciąganie, co czyni je szczególnie atrakcyjnym rozwiązaniem dla konstrukcji, które muszą być solidne i trwałe. Z tego powodu pręty miedziane są chętnie wykorzystywane w sektorze budowlanym i inżynieryjnym.

Dodatkowo, ich wyjątkowe właściwości mechaniczne umożliwiają użycie ich tam, gdzie wymagana jest kombinacja wytrzymałości z wysokim przewodnictwem elektrycznym. Warto zaznaczyć, że pręty te cechują się także:

- dużą odpornością na korozję,

- korzystnymi właściwościami chemicznymi,

- znacznym zwiększeniem trwałości w trudnych warunkach.

Dzięki tym zaletom często stosuje się je w konstrukcjach wymagających nie tylko stabilności, ale także długowieczności.

Jakie są korzyści z użycia prętów miedzianych?

Użycie prętów miedzianych wiąże się z wieloma zaletami, które pozytywnie wpływają na efektywność energetyczną oraz żywotność instalacji. Przede wszystkim warto podkreślić, że miedź doskonale przewodzi prąd, co sprawia, że jest idealnym materiałem w elektrotechnice. Jej wysoka efektywność energetyczna przyczynia się do obniżenia kosztów eksploatacji systemów elektrycznych.

Nie można również zapomnieć o trwałości prętów miedzianych. Miedź charakteryzuje się:

- odpornością na korozję,

- odpornością na pełzanie,

- możliwością długotrwałego użytkowania bez konieczności częstych napraw czy konserwacji.

Instalacje wykonane z tego materiału są nie tylko niezawodne, ale także wymagają minimalnej obsługi. Dodatkowo, pręty miedziane utrzymują stabilność w wysokotemperaturowych warunkach i są odporne na różne czynniki chemiczne. Dzięki tym właściwościom znajdują szerokie zastosowanie nie tylko w branży elektrycznej, ale również w budownictwie i motoryzacji. Warto więc zwrócić uwagę na efektywność energetyczną, trwałość oraz wszechstronność zastosowań miedzi w różnych sektorach przemysłowych.

Na czym polega wydajność energetyczna prętów miedzianych?

Wydajność energetyczna prętów miedzianych wynika z ich wyjątkowych właściwości przewodzenia elektryczności. Miedź wyróżnia się jednym z najwyższych poziomów przewodnictwa wśród wszystkich metali, co znacząco ogranicza straty energii podczas przesyłu prądu. Dzięki temu zastosowanie tych prętów w instalacjach elektrycznych staje się nie tylko bardziej efektywne, ale także korzystniejsze finansowo.

Miedziane pręty skutecznie zmniejszają opory elektryczne, dlatego są chętnie wybierane w wielu sektorach związanych z elektroenergetyką. Im lepsze przewodnictwo danego materiału, tym mniej energii traci się podczas transportu. Co więcej, wysoka wydajność energetyczna miedzi odgrywa kluczową rolę w zwiększaniu efektywności różnorodnych systemów oraz urządzeń elektronicznych.

Jakie cechy mają trwałość i niezawodność prętów miedzianych?

Trwałość prętów miedzianych wynika z ich znakomitej odporności na korozję oraz zastosowania materiałów najwyższej jakości. Miedź potrafi zachować swoje właściwości przez długi czas, co czyni ją stabilnym wyborem nawet w trudnych warunkach atmosferycznych i pod wpływem wysokich temperatur. Dzięki tym zaletom pręty miedziane wymagają rzadkiej konserwacji, co znacząco wpływa na ich długowieczność.

Kolejnym istotnym atutem tych prętów jest ich niezawodność. Dzięki zdolności do utrzymywania efektywności w różnych zastosowaniach, często sięgają po nie profesjonaliści tam, gdzie kluczowa jest trwała eksploatacja. Pręty te znajdują szerokie zastosowanie w:

- instalacjach elektrycznych,

- systemach grzewczych,

- przemysłach budowlanych,

- aplikacjach hydraulicznych,

- produkcji sprzętu elektronicznego.

W rezultacie miedź staje się materiałem pierwszego wyboru dla specjalistów poszukujących rozwiązań o wysokiej jakości i efektywności.

Jakie jest zastosowanie prętów miedzianych w różnych branżach?

Pręty miedziane znajdują szerokie zastosowanie w wielu branżach, co jest zasługą ich niezwykłych właściwości. W sektorze elektrycznym pełnią one kluczową rolę w produkcji przewodów oraz elementów takich jak styki czy złączki. Dzięki znakomitej przewodności elektrycznej, miedź umożliwia skuteczne przesyłanie energii, co jest niezbędne w systemach grzewczych oraz telekomunikacyjnych.

W budownictwie pręty te są wykorzystywane do:

- tworzenia różnorodnych konstrukcji,

- systemów wentylacyjnych,

- odporności na korozję,

- sprawdzania się w trudnych warunkach atmosferycznych,

- działania w wilgotnych przestrzeniach.

W branży motoryzacyjnej pręty miedziane odgrywają ważną rolę przy produkcji:

- komponentów elektronicznych,

- systemów zarządzania energią,

- zwiększenia efektywności energetycznej pojazdów,

- wytwarzania trwałych i niezawodnych części.

Dzięki tym unikalnym cechom, pręty miedziane stają się nieocenione w wielu sektorach przemysłu. Ich wpływ na jakość i wydajność produktów końcowych czyni je cennym materiałem dla licznych zastosowań.

Jaką rolę odgrywa przemysł elektryczny w kontekście prętów miedzianych?

Przemysł elektryczny w dużej mierze opiera się na prętach miedzianych, które wyróżniają się znakomitymi właściwościami przewodzenia. Miedź, jako jeden z najdoskonalszych przewodników energii elektrycznej, odgrywa kluczową rolę w produkcji kabli oraz przewodów. Pręty te znajdują zastosowanie w rozmaitych elementach, takich jak:

- styki,

- złączki,

- rezystory.

Ich wysoka przewodność prądowa oraz niska oporność sprawiają, że są one doskonałym rozwiązaniem do efektywnego przesyłania energii elektrycznej. W branży elektrycznej szczególnie cenione są tam, gdzie istotna jest niezawodność i długotrwałe działanie – to niezwykle ważne dla ciągłości funkcjonowania systemów energetycznych.

Dodatkowo pręty miedziane charakteryzują się:

- odpornością na korozję,

- wysoką wytrzymałością mechaniczną.

Te cechy czynią je idealnym wyborem zarówno do użytku wewnętrznego, jak i na zewnątrz budynków, gdzie mogą być wystawione na różnorodne warunki atmosferyczne. W rezultacie przemysł elektryczny postrzega pręty miedziane jako fundamentalny element konstrukcyjny w wielu urządzeniach oraz instalacjach elektrotechnicznych.

Jak pręty miedziane są wykorzystywane w przemyśle budowlanym?

Pręty miedziane odgrywają istotną rolę w branży budowlanej, zwłaszcza w kontekście instalacji elektrycznych oraz jako elementy konstrukcyjne. Ich odporność na korozję oraz wysoka wytrzymałość sprawiają, że są doskonałym materiałem do tworzenia solidnych struktur.

W obszarze materiałów budowlanych pręty miedziane cieszą się szczególnym uznaniem w instalacjach elektrycznych. Miedź, znana z wyjątkowych właściwości przewodzących, jest często wybierana do produkcji przewodów elektrycznych oraz komponentów takich jak styki i złączki. Wykorzystanie tych prętów nie tylko podnosi efektywność energetyczną, ale również zwiększa bezpieczeństwo ich użytkowania.

Dodatkowo, pręty miedziane znajdują zastosowanie w budownictwie dzięki swojej niezwykłej trwałości. Miedź nie tylko nie rdzewieje, ale także pozostaje odporna na degradację pod wpływem różnorodnych warunków atmosferycznych. Dlatego idealnie nadaje się do wykorzystania na zewnątrz budynków i w miejscach o podwyższonej wilgotności.

Stosowanie prętów miedzianych w przemyśle budowlanym przyczynia się znacząco do prolongaty żywotności oraz niezawodności różnych instalacji. Co więcej, ich długotrwałość oraz odporność na uszkodzenia przekładają się na niższe koszty konserwacji.

Jak pręty miedziane znajdują zastosowanie w przemyśle motoryzacyjnym?

Pręty miedziane odgrywają niezwykle ważną rolę w przemyśle motoryzacyjnym, zwłaszcza podczas produkcji elementów elektrycznych. Ich wysoka przewodność elektryczna sprawia, że doskonale nadają się do wytwarzania przewodów, które zapewniają solidne połączenia oraz efektywny transfer energii.

Zastosowanie prętów miedzianych nie ogranicza się jedynie do przewodów — używa się ich również w takich częściach jak:

- cewki zapłonowe,

- złącza elektryczne,

- elementy systemów audio.

Dzięki swojej trwałości i odporności na korozję przyczyniają się do wydłużenia życia komponentów samochodowych. To szczególnie istotne w kontekście rosnących wymagań dotyczących niezawodności nowoczesnych pojazdów.

Właściwości prętów miedzianych sprawiają, że stają się one preferowanym materiałem dla producentów części samochodowych, którzy poszukują rozwiązań gwarantujących optymalną wydajność oraz bezpieczeństwo.

Jakie są różnice między prętami miedzianymi a innymi materiałami?

Pręty miedziane wyróżniają się na tle innych materiałów, takich jak aluminium czy stal, z kilku istotnych powodów. Poniżej przedstawiamy najważniejsze zalety prętów miedzianych:

- znakomita przewodność elektryczna, co sprawia, że miedź przewodzi prąd skuteczniej niż oba te metale,

- wysoka odporność na korozję, dzięki której pręty miedziane są bardziej trwałe niż te wykonane z aluminium czy stali,

- stabilność w warunkach cieplnych, co oznacza, że miedź zachowuje swoje właściwości mechaniczne nawet przy dużych obciążeniach termicznych,

- lekkość w porównaniu do stali, co ogranicza jej zastosowanie tam, gdzie liczy się efektywność energetyczna,

- doskonała odporność na trudne warunki atmosferyczne, co czyni miedź lepszym rozwiązaniem w aplikacjach przemysłowych.

Zrozumienie różnic między prętami miedzianymi a innymi materiałami jest kluczowe przy podejmowaniu decyzji o wyborze odpowiednich surowców do różnych zastosowań przemysłowych.

Jak pręty miedziane wypadają w porównaniu do prętów aluminiowych?

Pręty miedziane i aluminiowe różnią się znacząco pod względem swoich właściwości oraz zastosowań. Przede wszystkim, pręty miedziane wyróżniają się znacznie lepszą przewodnością elektryczną, co czyni je bardziej efektywnymi w różnych aplikacjach elektrycznych. Miedź osiąga przewodność na poziomie 58 MS/m, podczas gdy aluminium plasuje się na około 37 MS/m.

Dodatkowo warto zauważyć, że miedź jest znacznie bardziej odporna na korozję niż aluminium. Taka cecha sprawia, że pręty miedziane charakteryzują się dłuższą żywotnością, zwłaszcza w trudnych warunkach środowiskowych. Co więcej, w przeciwieństwie do aluminium, miedź nie rozszerza się tak bardzo pod wpływem ciepła. To czyni ją stabilniejszym materiałem w aplikacjach wymagających wysokich temperatur.

Warto zatem podkreślić, że pręty miedziane oferują szereg lepszych właściwości w porównaniu do swoich aluminiowych odpowiedników:

- doskonała przewodność elektryczna,

- wysoka odporność na korozję,

- dłuższa żywotność,

- stabilność w wysokich temperaturach.

Ich doskonała przewodność elektryczna oraz wysoka odporność na korozję sprawiają, że są preferowanym wyborem w wielu gałęziach przemysłu.

Jak pręty miedziane wypadają w porównaniu do prętów stalowych?

Pręty miedziane i stalowe różnią się na wiele sposobów, co ma wpływ na ich zastosowanie w różnych sektorach przemysłu. Przede wszystkim pręty z miedzi wyróżniają się znakomitą przewodnością elektryczną, dlatego są chętnie wykorzystywane w dziedzinach związanych z elektrycznością i elektroniką. Dodatkowo, miedź wykazuje większą odporność na korozję, co sprawia, że jest bardziej trwała w trudnych warunkach.

Kolejnym istotnym aspektem jest gęstość obu materiałów. Miedziane pręty są lżejsze niż stalowe, co znacząco ułatwia ich transport oraz montaż. Co więcej, elastyczność miedzi pozwala na łatwe formowanie bez obaw o pęknięcia czy inne uszkodzenia.

Jeśli chodzi o koszty produkcji, stalowe pręty zazwyczaj są bardziej ekonomiczne od miedzianych. Niemniej jednak długofalowe oszczędności wynikające z efektywności energetycznej i dłuższej żywotności mogą rekompensować wyższe początkowe wydatki związane z prętami miedzianymi. Ostateczny wybór pomiędzy tymi dwoma materiałami powinien być uzależniony od specyficznych wymagań danego projektu oraz warunków pracy.